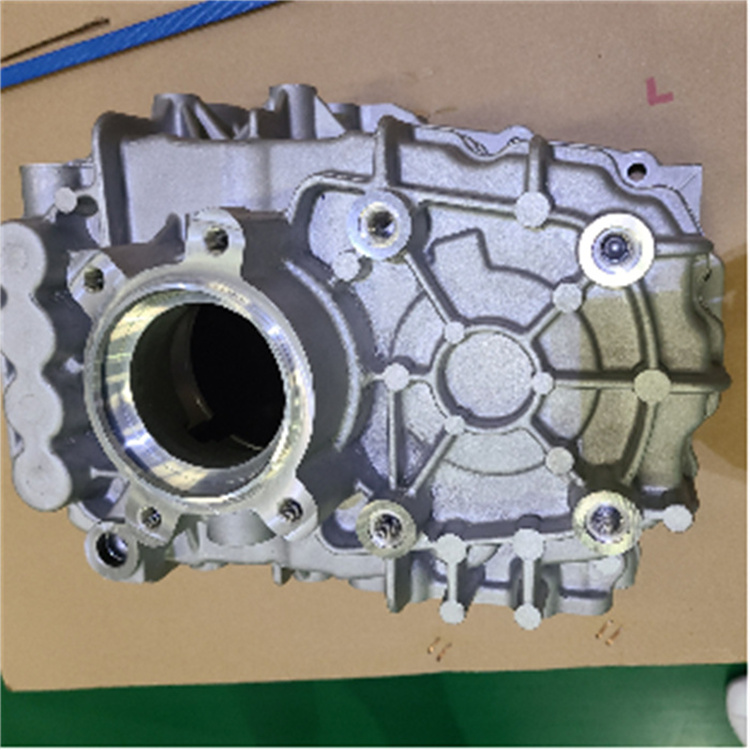

汽车模具制造中的问题及解决方案,快来看看吧! 1、汽车模具尺寸错误或厚度不足 尺寸错误会导致汽车模具直接报废,无法使用。因此,在模具制作之前,操作者必须进行仔细的测量和计算,并在合理分析后重新开始铸造过程。厚度不足可能会导致模具原材料不足,但是这种材料不足可以通过堆焊来解决。 2、FMC接缝未接好 如果FMC接缝连接不当,容易在汽车零部件模具中造成缺陷和应力集中,容易造成模具报废,从而严重影响其生产进度和成本。如果不封缝继续加工,生产出来的模具质量就会有问题,可能会出现开裂,影响使用寿命。 针对以上问题,模具厂家可以通过提高模具制造技术水平来解决。提高FMC的质量,需要减少对手工工艺的依赖,采用先进的技术来满足精细加工的要求,此外还要加强汽车零部件模具的生产管理和质量检测。 3、铸筋位置偏移 即使FMC合格,模具生产过程中仍可能存在缩水、夹砂等问题。此外,如果生产设备的铸筋出现位置偏移,则会干扰汽车零部件模具的推杆,使其无法满足合格的制造要求。针对这种情况,模具生产人员要加强监督,及时调整,查明故障原因。

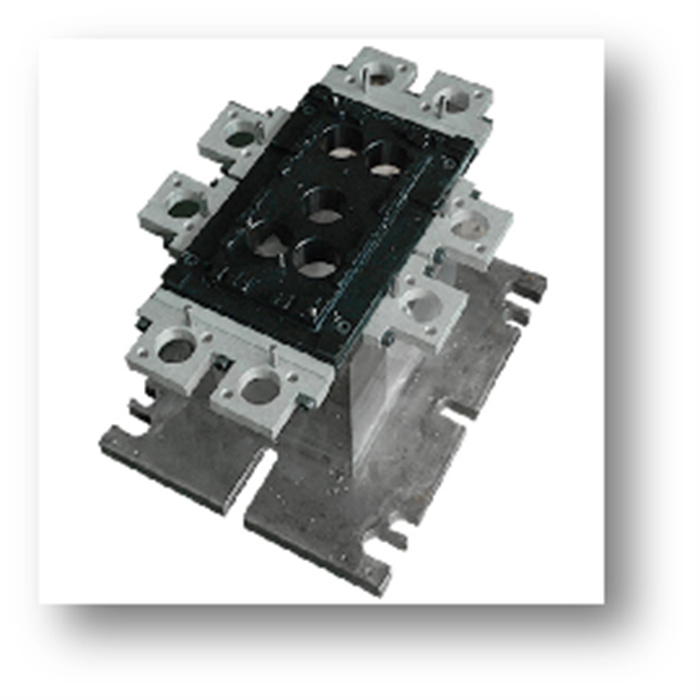

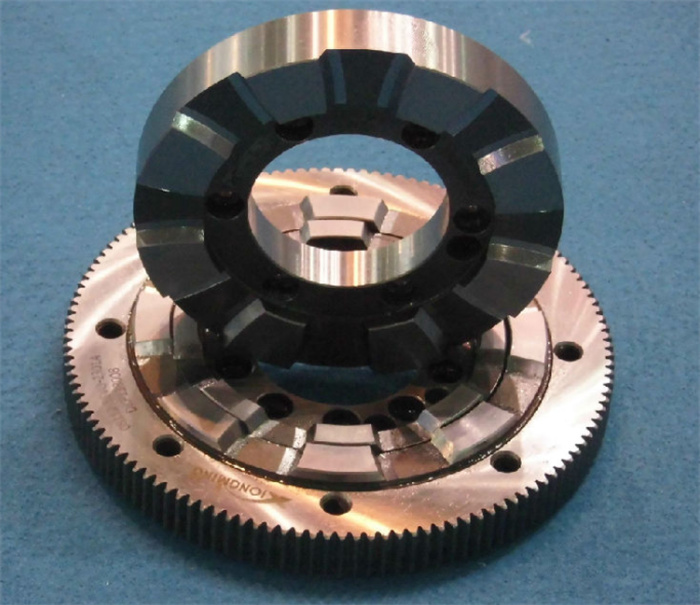

汽车模具加工流程如下: 1、开料:前模料、后模料、嵌料、排料、斜顶料; 2、开架:前模模架、后模模架; 3、厚度:前模腔加厚,后模腔加厚,分型线加厚; 4、铜公:前模铜公、后模铜公、分模线清角铜公; 5、线切割:插入分型线、铜公、斜顶枕; 6、电脑锣:精锣分型线、精锣背模芯; 7、EDM:厚前模、铜公、公模线清角、后模骨位、枕位;

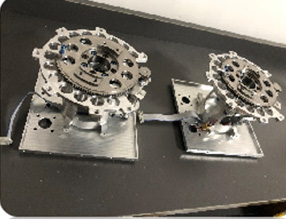

汽车模具制造过程中的一些新特点: 1、并行生产组织 目前,并行工程广泛应用于模具生产组织。一般来说,模具开发过程中的技术准备、生产准备、模具加工和调试应尽可能并行实施,即生产准备、加工工艺和数控程序设计并行。生产计划首先要安排拉深成型模具,然后是翻边成型模具,然后是修边和冲孔模具,然后是落料和冲孔模具。只有这样才能实现均衡生产。提前向汽车厂提供样品 2、实物模型的CNC加工 目前,所有模具厂家基本都采用真形制造工艺。真正的CNC加工生产是通过实体模型的工艺编辑(如:加工面加工余量、模型层编辑等),再经过CNC编程、泡坯下料、CNC加工、手工贴合和精加工和其他过程完成。于是,实际的生产人员已经从手工生产转变为大量的CNC编程,现场简单的手工贴合、修边工作由临时工完成。真型CNC生产直接提高了铸件的精度,为后续的精细加工带来了极大的优势。